随着工业4.0和智能制造浪潮的兴起,数字化模拟工厂已成为制造业转型升级的重要方向。其中,数据处理是实现制造完全可视化的核心环节,它不仅为工厂运营提供实时洞察,还助力企业优化生产效率、降低成本并提升竞争力。

一、数字化模拟工厂的内涵与价值

数字化模拟工厂是通过虚拟建模技术,将物理工厂的各个环节——如设备、生产线、物料流和信息流——在数字空间中精确复制。这种模拟不仅包括静态布局,还能实时反映动态生产过程。其核心价值在于:通过数据驱动决策,企业可以提前预测和解决潜在问题,减少停机时间,并实现资源的高效配置。

二、数据处理在制造可视化中的关键角色

制造完全可视化要求对海量数据进行采集、处理和分析,以呈现清晰的工厂运营画面。数据处理在此过程中扮演了多重角色:

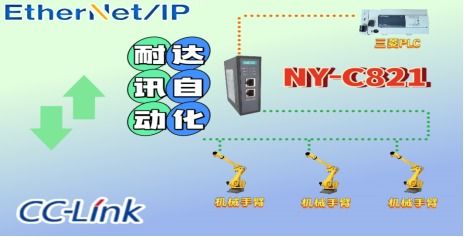

- 数据采集与集成:通过物联网传感器、PLC控制系统和企业资源规划系统,实时收集设备状态、生产进度、质量指标等数据。数据集成平台将这些异构数据统一整合,形成完整的数字孪生。

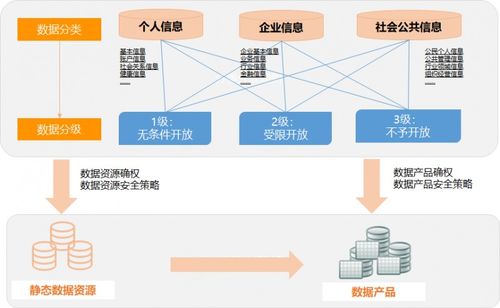

- 数据清洗与存储:原始数据往往存在噪声和不一致性,需要经过清洗和预处理。利用大数据技术,如分布式存储和云计算,确保数据的准确性和可访问性。

- 数据分析与模拟:应用机器学习和人工智能算法,对历史数据和实时数据进行分析,预测设备故障、优化生产排程,并在数字模型中模拟不同场景,辅助决策。

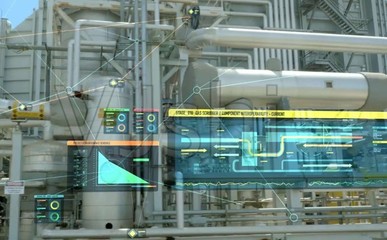

- 可视化呈现:通过数据可视化工具,将复杂数据转化为直观的图表、仪表盘和3D模型,使管理者能够一目了然地监控整个生产流程,从宏观到微观全面掌握工厂状态。

三、实现制造完全可视化的数据处理策略

要成功打造数字化模拟工厂,企业需制定全面的数据处理策略:

- 构建统一的数据平台:采用工业互联网平台或专用软件,实现数据标准化和共享,避免信息孤岛。

- 强化实时处理能力:利用边缘计算和流处理技术,确保关键数据在毫秒级内被处理并反馈到可视化界面。

- 注重数据安全与隐私:在数据采集和传输过程中,实施加密和访问控制,防止敏感信息泄露。

- 培养数据驱动文化:通过培训和工具支持,让员工习惯基于数据做出决策,提升整体运营效率。

四、案例与展望

许多领先制造企业已通过数字化模拟工厂实现显著效益。例如,某汽车厂商通过数据处理和可视化,将生产线效率提升了20%,同时减少了质量缺陷。随着5G、人工智能和数字孪生技术的成熟,数据处理将更加智能化,制造可视化将扩展到供应链全链路,推动制造业向柔性、绿色和可持续方向发展。

数据处理是数字化模拟工厂的基石。只有高效地处理数据,企业才能真正实现制造完全可视化,从而在激烈的市场竞争中占据先机。